По мере расширения объемов гражданского и промышленного строительства возрастают также требования к качеству используемых при этом материалов и компонентов. Особой популярностью пользуются легкие готовые сегменты, обладающие выраженными прочностными показателями. В первую очередь это относится к решетчатым настилам (сварным, прессованным).

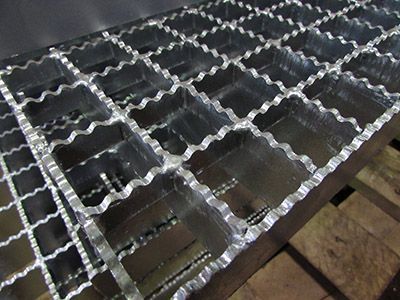

Сварной

Настил сварного типа представляет собой металлическую конструкцию, состоящую из перпендикулярно пересекающихся металлических полос или прутьев, соединенных методом сварки. Продукция этой линейки применяется в строительстве, промышленности и быту для создания безопасных и прочных напольных покрытий, ступеней, площадок и других конструкций, требующих высокой несущей способности.

Материалы изготовления:

- Углеродистая сталь. Экономичный вариант, обладающий высокой прочностью и доступной ценой. Для дополнительной защиты от коррозии стальные детали проходят обработку горячим оцинкованием.

- Нержавеющая сталь. Отличается высокой стойкостью к ржавлению и долговечностью, что делает ее идеальной для применения в агрессивных условиях.

- Алюминиевые сплавы. Легкие и устойчивые к коррозии, однако менее прочные, поэтому используются для выполнения конструкций с малой нагрузкой.

Основные этапы производства:

- Подготовка и нарезка материала. На первом этапе металлические листы или прутья разрезаются на полосы требуемых размеров, соответствующие спецификации будущего настила. Ширина и толщина полос зависит от назначения конструкции и предполагаемым нагрузкам. Полосы могут быть гладкими или рифлеными, что влияет на степень сцепления поверхности.

- Формирование несущих и поперечных сегментов. Конструкция состоит из несущих (основных) и поперечных элементов, образующих сетку. Несущие элементы располагаются параллельно друг другу на определенном расстоянии и воспринимают на себя основную массу. Поперечные элементы закрепляются перпендикулярно несущим и распределяют нагрузку равномерно по всей площади.

- Сварочные работы. Это ключевой этап производства решетчатого настила, правильность реализации которого напрямую влияет на итоговую прочность всей конструкции. В данном случае используется кузнечно-сварочная технология, где заготовки соединяются контактными аппаратами. В результате образуется прочная однородная поверхность, хорошо сопротивляющаяся деформациям под нагрузками.

- Антикоррозийная обработка. Горячее оцинкование заключается в погружении изделия в расплавленный цинк, что образует на поверхности прочное защитное покрытие. Таким образом изделие получает длительную защиту от коррозии, даже в условиях высокой влажности и агрессивных химических сред.

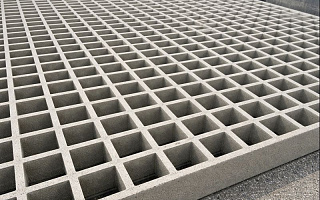

Прессованный

Главным отличием данной технологии является отсутствие в технологическом процессе операции по сварке деталей.

Порядок изготовления:

- Подготовительные работы. Для получения прессованного настила используются металлические полосы из углеродистой или нержавеющей стали (иногда — алюминия). При выборе материала смотрят на условия эксплуатации: углеродистая сталь чаще всего применяется в стандартных условиях, тогда как нержавеющая сталь и алюминий хорошо себя показывают в агрессивных средах.

- Порезка и сборка элементов. Заготовки нарезаются на полосы указанных размеров и укладываются под нужным углом для формирования сетчатой поверхности. Несущие части размещаются параллельно, а поперечные устанавливаются перпендикулярно им.

- Процесс прессования. Поперечные полосы вдавливают в несущие под нагрузкой 100 тонн. Такой подход гарантирует получение несварных соединений высокой надежности, что сообщает готовому изделию эстетичный внешний вид и повышает его прочность.

- Антикоррозийная обработка. При использовании заготовок из углеродистой стали на финишном этапе продукт покрывают защитным слоем цинка. Это увеличивает его эксплуатационный ресурс и увеличивает сопротивляемость по отношению к коррозии.

Прессованный настил по праву считается оптимальным сочетанием прочности, долговечности и визуальной привлекательности, что обеспечивает ему устойчивый спрос в различных сферах строительства и промышленности.