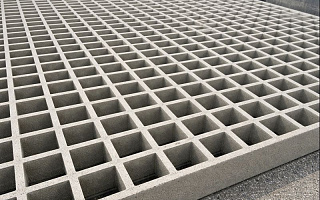

Высокие эксплуатационные характеристики решетчатых настилов, такие как прочность, деформационная стойкость, невосприимчивость к передам температур, долговечность и неприхотливость, сделали его очень популярным решением в промышленном, гражданском строительстве и благоустройстве.

Сложно назвать индустриальный сектор, где он не применяется, добыча и перегонка углеводородного сырья, горно-обогатительные комбинаты, автомобилестроение, сельское хозяйство, он встречается везде. Решетки устанавливаются на пандусы в подземных переходах, перед социально значимыми объектами, поликлиниками, магазинами, отделениями полиции. Они есть на стадионах и в бизнес-центрах.

От чего зависит долговечность настила

Продолжительность эксплуатации решетчатого настила обуславливается двумя основными факторами:

- соответствие проектных и фактических нагрузок на объекте;

- качество антикоррозийного покрытия.

С первым пунктом все предельно ясно. Габариты несущих полос должны обеспечивать прочность и геометрическую неизменяемость решётки. Настил нужно подбирать исходя из максимально возможной степени загружения, тогда он проработает многие годы. А вот со вторым всё немного сложнее.

Дело в том, что большинство производителей сегодня предоставляет заказчикам выбор между различными вариантами антикоррозийного покрытия, отличающимися по внешнему виду и стоимости. Естественно, технология и качество обработки напрямую влияет на долговечность настила и его надёжность.

- Оцинкование. Существует несколько способов нанесения слоя цинка на поверхность другого металла. Самый распространённый – это погрузить изделие в ванну с горячим цинком. Преимуществами метода являются дешевизна, устойчивость покрытия к сколам и царапинам, постепенное восстановление микротрещин в карбонате цинка. Толщина защитной плёнки равна 30-100 мкм. Иногда вместо горячего применяется гальваническое цинкование, оно обеспечивает более равномерное распределение металла по поверхности, кроме того покрытие становится блестящим и имеет радужный оттенок.

- Напыление порошковой краски. Перед покраской изделие обезжиривают, протравливают и хромируют. Затем на поверхность при помощи автоматического компрессора напыляется полимерный состав, который образует прочное цветное покрытие после запекания при + 180º. Метод даёт возможность придать решетчатому настилу любой цвет, который нужен заказчику. Высокая прочность покрытия сводит к минимуму риск его повреждения под действием внешних факторов.

- Катодное погружение. Другой метод нанесения лакокрасочного покрытия. Цветная плёнка на поверхности изделия формируется электролитическим путём. Выбор цветов значительно ограничен, но защитный слой ложится равномерней и лучше переносит негативные факторы среды.

- Полировка. Один из вариантов надёжного предотвращения коррозии – использование дорогих нержавеющих сталей. Для улучшения вида и придания решётке дополнительно глянцевого блеска и грязеотталкивающего эффекта её полируют механическим или электрохимическим путём. Высокая стоимость вкупе с эстетикой и качественной защитой от ржавчины.

- Анодирование. Способ используется для антикоррозийной защиты решёток из алюминия. Поверхность настила обезжиривается и травится. Затем изделие опускается в ванну, где с помощью электрического тока на металле формируется оксидная плёнка, инертная по отношению к кислороду и атмосферной влаге.

Несмотря на то, что применение нержавеющих сталей однозначно выигрывает по параметру качества, выбор в пользу этого варианта следует делать только, когда на передний план выступает красота настилов. Оптимальная же антикоррозийная защита должна отвечать индивидуальным критериям для объекта, для максимальной экономии – оцинковка, для цветового сегментирования – порошковая краска.