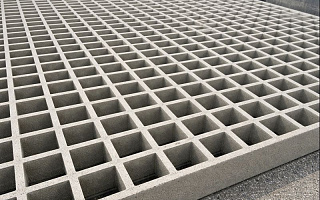

Производство популярных прессованных решетчатых настилов осуществляется по методу холодной запрессовки. В данном случае процесс изготовления металлических конструкций полностью исключает из перечня технологических операций сварочные работы. Чтобы надежно зафиксировать накладные элементы в шлицах несущей полосы, задействуются промышленные прессы, обеспечивающие усилие от 100 т. Как следствие, готовые соединения получаются максимально прочными, надежными и долговечными.

Суть процесса

По методу реализации холодное прессование очень похоже на другие технологии воздействия на металлические заготовки:

- осадку;

- высадку;

- калибровку;

- объёмную формовку.

Объединяет всего эти методы наличие трёхосного сжатия, приводящего к формоизменению. Необходимый результат достигается за счет перераспределения и контролируемого смещения материала в рабочей области штампа. Источником изменений выступает давление, значение которого заметно превосходит показатель текучести обрабатываемого металла. Для полученных изделий характерна высокая точность, долговечность, надежность и чистота основания. По завершении холодной прессовки наблюдается значительное упрочнение материала заготовок.

Разновидности технологии

Классификация холодного прессования:

- прямое;

- обратное;

- комбинированное.

Отличия здесь касаются совпадения или несовпадения направления течения материала с вектором движения пуансона. Оно может быть противоположным или направленным сразу по нескольким направлениям. Особняком стоит радиальное прессование, где вектор истечения металла расположен под прямым углом к деформирующему воздействию.

Качество реализации холодной запрессовки зависит от следующих моментов:

- материал изготовления матриц;

- тип термической обработки;

- марка и характеристики металлов, подвергаемых деформациям;

- время воздействия;

- размеры и конфигурация заготовок;

- тип смазочного материала и пр.

Для реализации холодного прессования применяются гидравлические и механические прессы (оборудование последнего типа отличается большей производительностью). К станине предъявляются особые требования по жесткости и способности обеспечить точное (без люфтов) перемещение ползуна на всей протяженности его хода.