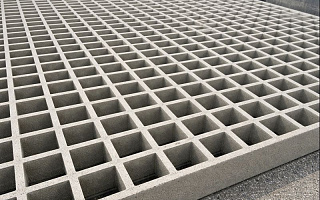

Чтобы качественно обработать поверхность стального настила или ячеистой решетки, нередко используют пескоструйную технологию. Такой способ хорошо подходит и для других конструкций из твердых материалов. Пескоструйная обработка дает возможность удалить с основания практически любые загрязнения, включая ржавчину, следы масла, пятна формовочных веществ. Ее часто используют, чтобы подготовить металлическую решетку для покраски или цинкования.

Принцип действия

Пескоструйные аппараты работают за счет искусственно созданного давления. Вследствие этого воздушно-песчаная взвесь подается направленным потоком на металлическую поверхность, зафиксированную специальными крепежами. Большая часть обработка совершает кинетическая энергия движущихся с большой скоростью твердых частиц абразива. Искусственно нагнетаемое облако способно достигать труднодоступных участков.

Пескоструйное оборудование можно регулировать по давлению и диаметру песчинок. Корректировка даст возможность получать различные в эффекты обработки металлической поверхности. Эта функция очень удобна в тех случаях, когда обрабатываемое изделие выполнено из тонкого стального листа или обладает литой массивной структурой. Для обработки изделий второго типа допускается загрузка в пескоструйных агрегат смеси из электрокорундов, мелкого шлака и стальной дроби. Обычный песок в таких случаях малоэффективен.

Сильные и слабые стороны

Преимущества использования пескоструйки:

- Высокое качество подготовки основания. Последующий слой (краски, цинка, антикоррозийного материала) будет держаться очень долго. Это достигается глубоким эффектом проведенной очистки, что повышает адгезию основы и защитно-декоративного покрытия.

- Мобильность установок. Оборудование для реализации песчаной обработки с легкостью перемещается в любое удобное место – строительную площадку, ангар, склад и пр.

- Универсализм. Пескоструйные аппараты способны качественно очищать не только металлические, но также бетонные, деревянные, стеклянные и другие поверхности.

- Дешевизна. Затраты на реализацию обработки песком имеют устойчивую тенденцию на снижение. Причина – постоянное совершенствование технологии, агрегатов и абразивных материалов.

Имеются у этого метода и отдельные недостатки:

- Вредность работы. Персонал, обслуживающий установки на основе песчаных взвесей, подвергается реальной опасности заболеть из-за повреждения дыхательных путей. Профессии данного типа считаются особо вредными.

- Трудоемкость реализации. Для достижения хорошего эффекта очистки металлической конструкции требуется большой объем абразива и сжатого воздуха.

Также необходимо соблюдать дополнительные требования безопасности, предусматривающие наличие у персонала специального защитного снаряжения.

Разновидности пескоструйной обработки

Существуют следующие виды очистки металла песком:

- Легкий. С его помощью реализуется поверхностная очистка, включающая в себя удаление пятен старой краски и следов коррозии. По конечному эффекту легкая пескоструйка похожа на работу металлической щетки. После завершения основание не должно содержать видимых следов ржавления и грязи.

- Средний. Более глубокая очистка, после которой коррозия может занимать не более 10% от всей площади конструкции.

- Глубокий. Этот метод обеспечивает полное удаление любых загрязнений. Основание настила должно быть полностью чистым. Глубокая пескоструйка самая затратная как по времени, так и по использованному абразивному веществу.

Для удаления загрязнений посредством пескоструйной обработки используется взаимодействие абразива и основания металла. Функцию рабочего механизма выполняет компрессор, обеспечивающий в трубах необходимое давление воздуха. Его движение сообщает инерцию песку и другим абразивам, которые начинают интенсивно воздействовать на рабочую поверхность.

В среднем оборудование данного типа работает на давлении 8 атм. Это позволяет твердым частицам двигаться со скоростью 700–720 м/с. В результате достигается очень хороший результат, что позволяет считать пескоструйную обработку наиболее оптимальным способом подготовки ячеистых сеток к покраске или анодированию.