Благодаря своим высоким эксплуатационным характеристикам GFK настил стал применяться при строительстве и реконструкции многочисленных гражданских и производственных зданий.

Материал можно отнести к инновационным, при этом по стоимости приобретения он сопоставим с просечно-вытяжными и рифлёными стальными листами, а с учётом долговечности и затрат на ремонт становится экономически предпочтительнее.

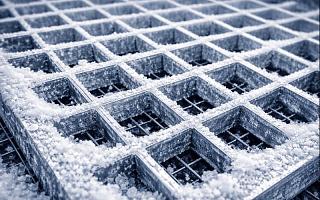

К достоинствам материала относятся: малый удельный вес, высокая прочность, устойчивость к агрессивным химическим средам, ультрафиолету и бактериям, износостойкость, пожаро- и электробезопасность, экологичность, широкий диапазон рабочих температур, современный дизайн.

Сырьё

Решетчатые ГФК настилы состоят из двух основных компонентов: стеклопластиковой арматуры и основы из полиэфирных смол. Химический состав полимера определяет области, в которых применение изделия окажется наиболее эффективным:

- Винилэфирная смола обладает высокой устойчивостью к агрессивным химическим средам. Решётки на её основе часто используются там, где в технологическом процессе участвуют кислоты щелочи, где велик риск загрязнения пола горючесмазочными материалами или сырой нефтью.

- Полиэфирная смола отличается высокой огнестойкостью. По мере нагревания её несущая способность падает медленнее, чем у других настилов. Кроме того данный пластик наиболее экологичен и не оказывает какого-либо вреда здоровью даже в условиях постоянного взаимодействия с ним. Настилы с полиэфирной смолой востребованы в сельском хозяйстве, ландшафтном дизайне и на предприятиях с высокой пожароопасностью.

- Феноловая смола больше всего подходит для предприятий, где применяются печи и плавильные установки, а также, где сырьё и выпускаемая продукция имеют повышенную огне и взрывоопасность. Изготовленный из этого материала настил не поддерживает горение, при пожаре выделяет минимальное количество дыма, которое не оказывает критического воздействия на видимость.

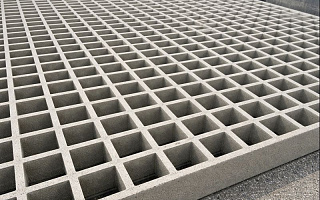

ГФК настилы укреплены стекловолокнами. Конечный продукт, настил, получает равномерное армирование и выдерживаемый им вес не зависит от направления укладки, т. к. покровные и несущие рёбра имеют одинаковое сечение.

Литьё

Изготовление решёток ведётся при помощи форм, в которые укладывают стекловолокно, а затем заливают синтетической смолой. Армирующие нити располагают равномерно по всей площади изделия. Таким образом, технические характеристики материала будут одинаковы в любом месте решётки, что удобно при расчёте прочности и укладке настила.

После заливки и правильного распределения полимера по форме, рабочие помещают её в камеру, где происходит термическая обработка. При повышении температуры, входящие в состав смолы элементы образуют новые химические связи, в результате чего полимер отвердевает. Данный процесс называется термоотверждением.

Для придания цвета в синтетические смолы добавляются красящие пигменты. Обычно изделие окрашивают в серый, красный или зелёный оттенок, но этими оттенками колеровка не ограничивается. При производстве на заказ клиенту доступна вся палитра цветов RAL.

Пултрузия

Этот метод применяется, когда необходимо получить профиль с внутренними пустотами или другой объёмной конфигурации. Стекловолоконные нити вымачиваются в смоле и протягиваются через формовочное отверстие, разогретое до +150 ºC. Примером конечной продукции, созданной с помощью пултрузии, являются композитные трубы, двутавры и швеллеры. Этим же путём получают ГФК-решётки со сквозными отверстиями. Данный метод также принято именовать протяжкой.

Типоразмеры стеклопластиковых настилов отличаются от металлических. Общая толщина основания и рёбер составляет 25, 30, 38 или 50 мм. Ячейки, как правило, имеют размеры 38х38 или 50х50 мм. В целом, из-за своей лёгкости, высокого уровня электробезопасности и стойкости к коррозии ГФК настил представляет собой прекрасную альтернативу металлическим решёткам, ПВЛ и рифлёной прокатной стали.